Il settore alimentare italiano, in particolare quello legato alla produzione di salumi e prodotti a base di carne, è da sempre sinonimo di tradizione, ricette tramandate e un rigoroso controllo sulla qualità artigianale. Aziende storiche come Fiorucci, pilastri della gastronomia nazionale, si trovano oggi di fronte alla sfida di coniugare questa eredità con le esigenze di efficienza e precisione imposte dalla moderna economia globale. La risposta a questa sfida, inaspettata per un comparto così legato alla manualità, arriva direttamente dalle tecnologie più avanzate: l’Intelligenza Artificiale è stata integrata all’interno dello stabilimento produttivo principale, trasformandolo in un vero e proprio laboratorio di Industria 4.0.

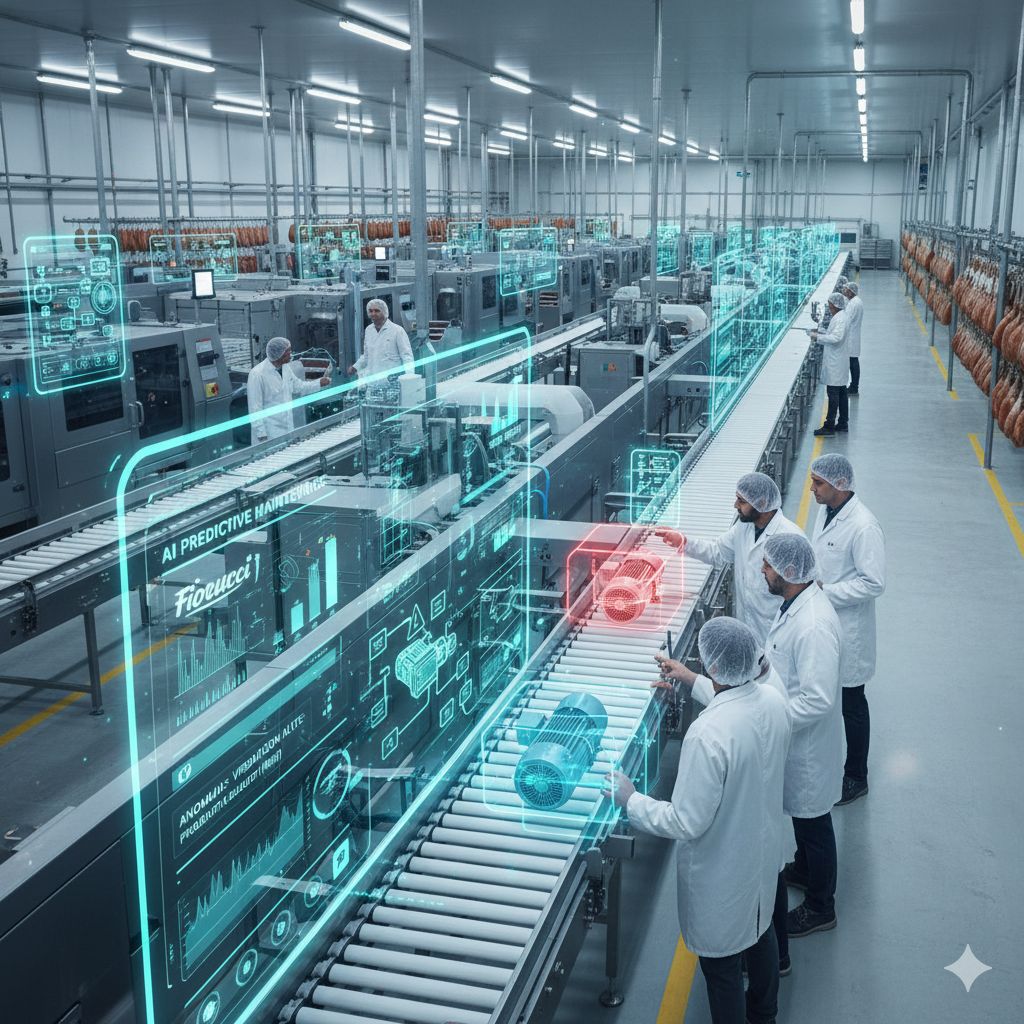

La digitalizzazione del processo manifatturiero nel settore alimentare non è più un’opzione, ma una necessità strategica, e l’adozione dell’AI da parte di Fiorucci ne è l’esempio più lampante. Il cuore pulsante di questa trasformazione risiede nell’implementazione di sistemi di analisi predittiva, un campo in cui l’algoritmo dimostra una superiorità schiacciante rispetto all’occhio umano. L’impianto, infatti, è stato dotato di una fitta rete di sensori che monitorano in modo costante e capillare il funzionamento di ogni macchinario: dalla temperatura alla pressione, dalle vibrazioni al consumo energetico di compressori e motori.

L’Intelligenza Artificiale entra in gioco analizzando in tempo reale questo fiume ininterrotto di dati. A differenza della manutenzione tradizionale, che interviene solo a guasto avvenuto o a intervalli di tempo predefiniti, l’AI è in grado di riconoscere i modelli comportamentali anomali che precedono inevitabilmente un malfunzionamento. Ad esempio, un leggero ma progressivo aumento delle vibrazioni in un nastro trasportatore, o un consumo energetico inaspettato in un motore, viene immediatamente interpretato dall’algoritmo non come una fluttuazione casuale, ma come un segnale premonitore di un cedimento imminente. Questo meccanismo di manutenzione predittiva porta con sé benefici operativi di inestimabile valore. Evitando i guasti a sorpresa, l’azienda riduce drasticamente i tempi di fermo macchina (downtime), che in una catena di montaggio complessa possono costare cifre ingenti e compromettere le forniture. Inoltre, la stabilità operativa garantita dall’AI assicura una maggiore coerenza e qualità nel prodotto finale, fattore non negoziabile in un settore dove la fedeltà del consumatore è strettamente legata all’eccellenza e alla costanza del gusto e della freschezza.

In un contesto più ampio, l’AI non si limita a prevedere i guasti, ma contribuisce anche a ottimizzare l’efficienza generale della produzione, minimizzando gli sprechi e affinando ogni passaggio del ciclo di lavorazione. L’esperienza di Fiorucci si configura come un modello virtuoso per l’intero comparto manifatturiero italiano: dimostra che l’adozione dell’Intelligenza Artificiale non è un tradimento della tradizione, ma piuttosto un suo potenziamento. L’algoritmo diventa il custode invisibile che protegge la qualità del prodotto e la sostenibilità del processo, assicurando che l’eccellenza della salumeria italiana possa affrontare con successo le sfide del ventunesimo secolo, forte sia delle sue radici storiche sia della sua avanguardia tecnologica.