L’apprendimento automatico e la progettazione di esperimenti possono essere combinati per identificare il metodo più sostenibile per lo sviluppo di materiali avanzati. vedere di più. L’apprendimento automatico potrebbe insegnarci come rendere la produzione di materiali più pulita e sostenibile adottando una visione olistica per identificare il metodo di produzione più ecologico, suggeriscono i ricercatori di KAUST.

La ricerca della sostenibilità significa che gli scienziati di tutto il mondo stanno sviluppando materiali avanzati per aiutare ad affrontare i problemi, tra cui la cattura del carbonio, la desalinizzazione dell’acqua e lo stoccaggio di energia, afferma Rifan Hardian, un postdoc nel laboratorio di Gyorgy Szekely. “Sebbene questi materiali mostrino prestazioni promettenti, i materiali stessi sono spesso prodotti in modi insostenibili – utilizzando condizioni difficili, solventi tossici e processi ad alta intensità energetica che generano rifiuti eccessivi – creando potenzialmente più problemi ambientali di quanti ne risolvano”, afferma Hardian.

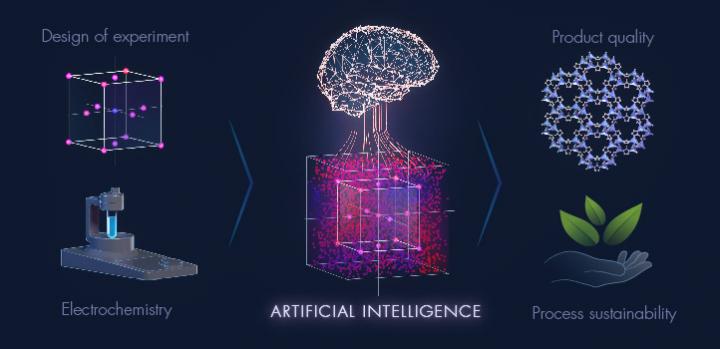

In collaborazione con Xiangliang Zhang e il suo team, Szekely e Hardian hanno studiato un approccio più sostenibile allo sviluppo dei materiali, chiamato design of experiment (DoE). “A differenza degli approcci convenzionali all’ottimizzazione dei materiali, che variano un fattore alla volta, DoE è un approccio sistematico che consente di variare simultaneamente più fattori”, afferma Hardian.

Teoricamente, DoE consente di ottimizzare contemporaneamente variabili quali la scelta del reagente e del solvente, il tempo di reazione e la temperatura di reazione. La procedura riduce il numero di esperimenti condotti e potenzialmente identifica anche il modo più ecologico possibile per realizzare un materiale. Tuttavia, è difficile ottimizzare ogni variabile per identificare il miglior protocollo di reazione da dati sperimentali così scarsi. “È qui che entra in gioco l’apprendimento automatico”, dichiara Hardian.

L’apprendimento automatico è una forma di intelligenza artificiale in grado di apprendere modelli da un numero limitato di punti dati per riempire gli spazi vuoti nei dati. “In questo modo, è possibile visualizzare l’intero spazio sperimentale e scegliere l’unica condizione di reazione che meglio si adatta ai risultati desiderati”, afferma Hardian.

Il team ha combinato DoE e machine learning per identificare un metodo sostenibile per creare un popolare materiale Metal Organic Framework (MOF) chiamato ZIF-8. “ZIF-8 ha un grande potenziale in applicazioni come la separazione dei gas, la catalisi, la rimozione dei metalli pesanti e il risanamento ambientale”, afferma Hardian. Il team ha ottimizzato 10 variabili nella sintesi elettrochimica di ZIF-8, identificando un processo ad alto rendimento che utilizzava l’acqua come solvente e generava scarti minimi. “Grazie all’apprendimento automatico, abbiamo sviluppato una visione olistica delle interazioni delle variabili e identificato molte correlazioni inaspettate che avrebbero potuto essere perse se avessimo seguito un approccio convenzionale”, afferma Hardian.

Il prossimo traguardo sarà applicare DoE e machine learning alla produzione di materiali su larga scala, afferma Szekely. “In definitiva, il nostro obiettivo è trasformare la visione futuristica di un sistema di laboratorio autonomo, in grado di funzionare continuamente e di auto-ottimizzare le condizioni di reazione, in una realtà”.