ORNL SVILUPPA IL SOFTWARE PEREGRINE AI PER IL MONITORAGGIO IN TEMPO REALE DELLA STAMPA 3D IN METALLO

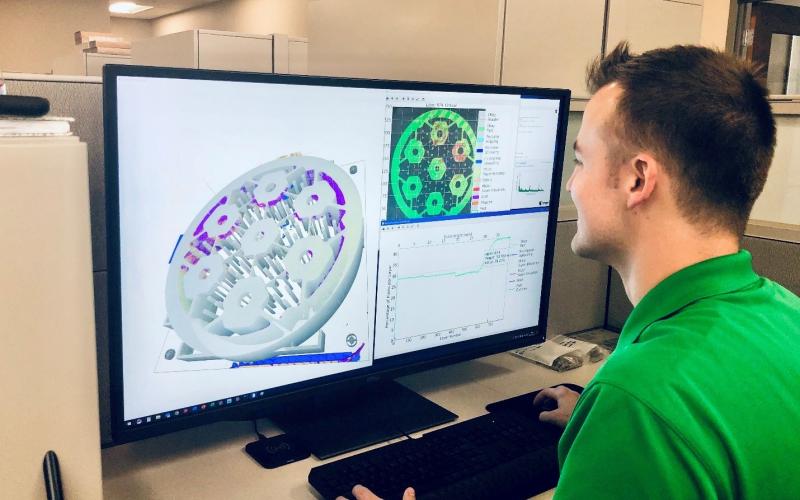

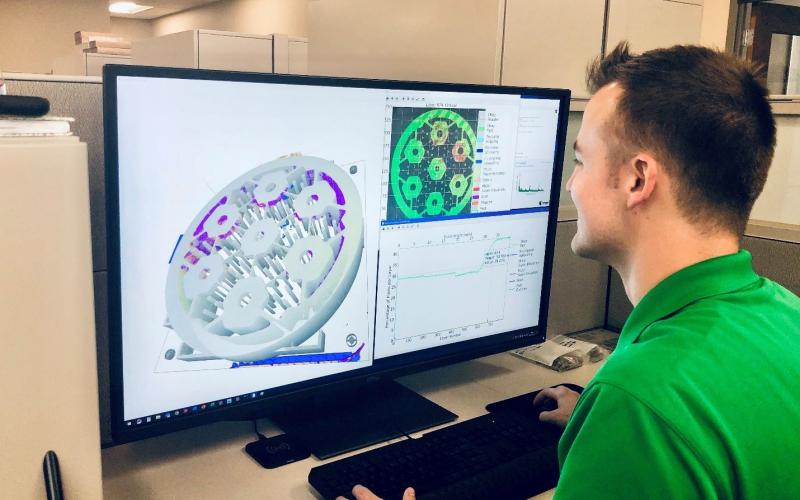

I ricercatori dell’Oak Ridge National Laboratory (ORNL) hanno sviluppato un software di intelligenza artificiale (AI) in grado di monitorare il processo di stampa 3D del metallo in tempo reale.

Soprannominato Peregrine, l’algoritmo valuta la qualità delle parti durante la produzione in un’alternativa economica alle apparecchiature di caratterizzazione. Il programma fa parte del più ampio “filo digitale” di ORNL, che traccia e analizza da vicino i dati in ogni fase del processo di produzione. All’interno delle fabbriche del futuro, il team ORNL ritiene che il proprio algoritmo potrebbe essere utilizzato come metodo di controllo della qualità per le macchine a correzione automatica.

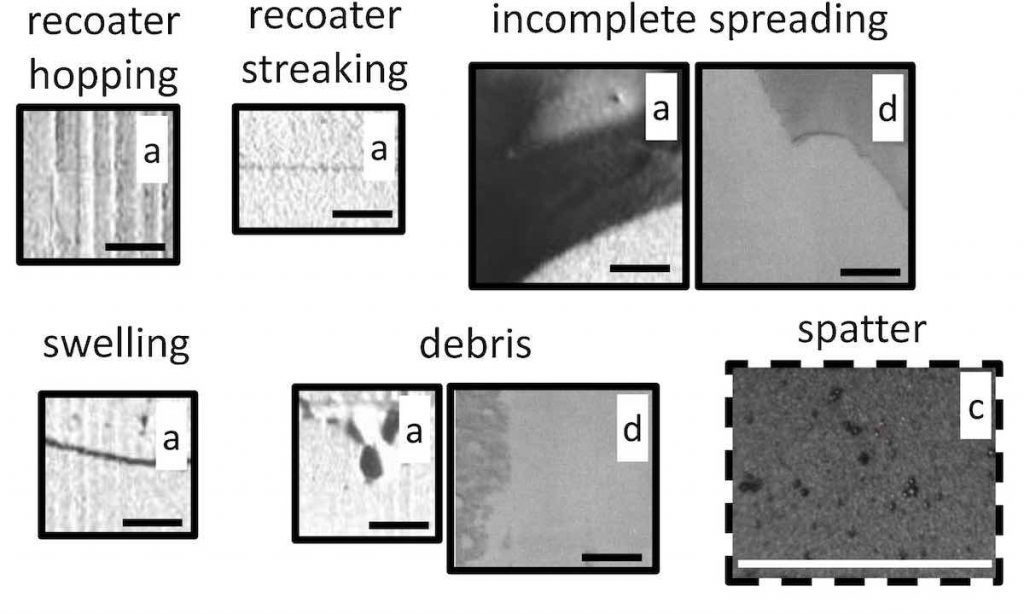

Durante la stampa 3D in metallo a base di polvere, possono sorgere una serie di problemi che hanno un impatto negativo sulle caratteristiche della parte stampata per l’uso finale. La distribuzione non uniforme di polvere o legante, schizzi, calore insufficiente e porosità possono portare a difetti sulla superficie di ogni strato. Molti di questi problemi di stampa non vengono rilevati utilizzando le tecniche di monitoraggio convenzionali, portando a parti non ottimali o alla rottamazione del componente.

Sebbene alcune anomalie di produzione si verifichino molto rapidamente e possano essere difficili da prevenire, altre sono più prevedibili e sufficientemente grandi da rendere possibile il rilevamento a livello di livello.

“Una delle sfide fondamentali per la produzione additiva è che ti preoccupi di cose che si verificano su scale di lunghezza di decine di micron e accadono in microsecondi”, ha affermato Luke Scime, Principal Investigator di Peregrine. “Poiché un difetto può formarsi in uno qualsiasi di quei punti in uno qualsiasi di quei momenti, diventa una sfida comprendere il processo e qualificare una parte.”

Secondo il team ORNL, i precedenti tentativi di monitorare gli errori di stampa 3D in tempo reale non sono stati sufficientemente automatizzati da consentirne l’adozione diffusa nelle impostazioni di fabbrica. In termini di analisi dei dati raccolti durante il processo di produzione, gli approcci precedenti si sono concentrati anche sul confronto della parte finita con il suo modello 3D. Il vantaggio di un approccio comparativo è che è semplice, ma limita anche il tempo e identifica solo un “difetto generico” in un oggetto stampato.

Automatizzazione della stampa 3D in metallo

Per superare i limiti osservati nella ricerca precedente, il team ORNL ha sviluppato una nuova architettura della rete neurale convoluzionale (CNN). La tecnica di visione artificiale utilizza un algoritmo progettato su misura per esaminare attentamente i valori dei pixel delle immagini scattate durante il processo di stampa.

In pratica, quando viene rilevata un’anomalia durante la stampa, il software è in grado di avvisare l’operatore della macchina della necessità di effettuare delle regolazioni. Modellato sul cervello umano, Peregrine è anche in grado di analizzare e condividere immagini di difetti visibili superficiali su più stampanti 3D. Di conseguenza, utilizzando l’algoritmo ORNL, un sistema è in grado di apprendere dagli errori di stampa riscontrati da un altro.

“L’acquisizione delle informazioni crea un” clone “digitale per ogni parte, fornendo una raccolta di dati dalla materia prima al componente operativo”, ha spiegato Vincent Paquit, che guida parte del gruppo di imaging, segnali e apprendimento automatico di ORNL. “Utilizziamo quindi questi dati per qualificare la parte e per informare le future costruzioni su più geometrie di parti e con più materiali”.

Testare il metodo di apprendimento profondo di ORNL

Per testare l’algoritmo di apprendimento profondo di Peregrine, i ricercatori hanno fornito un set di dati per la valutazione. Gli oggetti sono stati stampati in 3D su otto diverse macchine Laser Powder Bed Fusion (LPBF) e binder jetting. Sono state acquisite due immagini a 8 bit per telecamera, per ogni strato e su ogni sistema, una immediatamente dopo la fusione della polvere o la deposizione del legante e l’altra dopo la diffusione della polvere.

Le prestazioni dell’algoritmo sono state quindi misurate in base alla quantità di apprendimento del trasferimento inter-macchina che ha avuto luogo. Valutando i dati condivisi tra un GE Additive ConceptLaser M2 e un sistema ExOne Innovent , il team ha scoperto che il 16% dei test è andato perso su 10.000 lotti di test. Sebbene l’algoritmo avesse, quindi, dimostrato la sua capacità di condividere informazioni tra sistemi, rimaneva una quantità significativa di ambiguità su ciò che viene etichettato come un’anomalia.

Ad esempio, le parti stampate utilizzando un sistema di produzione additiva Arcam Q10 hanno riportato un rapporto di porosità reale del 78,4 percento, ma se quelle nello spazio di due pixel sono scontate, sale all’89,5 percento. È stato inoltre riscontrato che le prestazioni dell’algoritmo dipendono fortemente dai dati di input. Se l’anomalia nella parte stampata non è chiara nelle immagini acquisite, è improbabile che venga segnalata dal software. Di conseguenza, perfezionare le configurazioni di illuminazione e imaging durante i test avrebbe probabilmente migliorato le prestazioni di Peregrine.

Nel complesso, l’algoritmo ha raggiunto tempi di segmentazione di 0,5-2,4 secondi per strato, rendendolo sufficientemente rapido per le applicazioni nella produzione seriale. Il software ha anche dimostrato la capacità di trasferire quantità significative di dati da macchina a macchina, attraverso diverse tecnologie di stampa 3D. Nella ricerca futura, il team ha concluso che esploreranno diverse lunghezze d’onda di imaging, condizioni di illuminazione e modalità dei sensori mappati spazialmente.

Applicazioni nucleari dell’algoritmo di ORNL

Negli ultimi sei mesi, Peregrine è stato testato su centinaia di build presso ORNL, incluso come parte del suo programma Transformational Challenge Reactor (TCR) stampato in 3D . Il progetto TCR di ORNL mira a costruire un microreattore ecologico entro il 2023, utilizzando una serie di sensori e controlli integrati per acquisire i dati.

Il team di ricerca ORNL ha implementato il proprio algoritmo di nuova concezione per ottimizzare il processo, riducendo i tempi di consegna e i costi associati alla costruzione del nocciolo del reattore.

“Stabilire correlazioni tra le firme raccolte durante la produzione e le prestazioni durante il funzionamento sarà il processo più ricco di dati e informato per la qualificazione dei componenti critici del reattore nucleare”, ha affermato Kurt Terrani, direttore del programma TCR. “Il fatto che durante la produzione possa essere realizzato per eliminare il lungo e costoso processo di qualificazione convenzionale è l’altro ovvio vantaggio.”

Stampa 3D completamente automatizzata

Oltre alle sue potenziali applicazioni nucleari, il software Peregrine potrebbe anche fornire un controllo di qualità automatizzato all’interno di fabbriche di stampa 3D autosufficienti. Negli ultimi anni numerose aziende hanno sviluppato i propri progetti di “fabbrica del futuro”, con l’obiettivo di automatizzare completamente il processo di produzione.

EOS , Daimler , e Premium AEROTEC hanno successo pilotato il loro progetto NextGenAM in un impianto tedesco. Il software della fabbrica autosufficiente ha una funzione di digital twin, che permette di “copiare e incollare” lo stesso sistema di macchine per aumentare la capacità. Tutte le fasi del processo sono state automatizzate, compresa la gestione delle polveri, la rimozione del letto di stampa, la post-elaborazione e l’ispezione della qualità.

Il produttore automobilistico BMW sta sviluppando i propri processi di autoregolazione sotto forma di progetti IDAM e Polyline . Come parte della sua impresa IDAM, BMW mira a digitalizzare la produzione di almeno 50.000 componenti e oltre 10.000 pezzi singoli e di ricambio all’anno. All’interno del suo programma Polyline, l’azienda sta lavorando con 15 partner per sviluppare fasi di processo collegate digitalmente e una metodologia di garanzia della qualità coerente.

I risultati dei ricercatori sono dettagliati nel loro documento intitolato ” Rilevamento e classificazione delle anomalie a livello di livello per i processi di produzione additiva del letto di polvere: un algoritmo agnostico della macchina per la segmentazione semantica pixel-wise in tempo reale “, che è stato pubblicato nella rivista Additive Manufacturing . Il rapporto è stato scritto in collaborazione con Luke Scimea, Derek Siddel, SethBaird e Vincent Paquita.