Iniziando con il rilevamento dei difetti in tempo reale, questo articolo è il primo di una serie che approfondisce l’intelligenza artificiale (AI) e la stampa 3D, poiché la tecnologia continua a essere testata sul campo in applicazioni sempre più esigenti per migliorare la qualità delle parti, automatizzare il processo di produzione e persino azionare le macchine in modo autonomo.

Nel recente Future of 3D printing del settore della stampa 3D: esperti sulla tecnologia di frontiera per guardare i sondaggi , AI e Machine Learning (ML) sono stati citati da un quarto di tutti gli intervistati, rendendole le singole tecnologie più discusse. Alcuni intervistati li hanno lodati come “definitori di frontiera”, mentre altri li hanno visti come una base per “robot auto-diretti”, ma altrove, aziende come Printpal li stanno utilizzando qui e ora.

“Abbiamo un sistema di rilevamento delle anomalie che funziona in background e questo sistema può ‘percepire’ quando qualcosa di molto lieve è cambiato con la stampante o se c’è un’anomalia”, afferma Peter Lebiedzinski, CEO di Printpal.

“È l’equivalente di avere uno stagista che fissa costantemente la stampa per l’intera durata della stampa senza doverlo effettivamente pagare $ 15 l’ora”, ha aggiunto. “Questo ha vantaggi molto evidenti: risparmio di tempo e materiale e offre tranquillità all’utente prevenendo danni o incendi”.

Naturalmente, chiunque sia mai tornato per trovare un errore di costruzione conoscerà la frustrazione che ne deriva, ma non sono solo i difetti di stampa a limitare la più ampia adozione industriale della stampa 3D, è anche la coerenza in parte. Secondo un recente studio del fornitore di servizi di produzione Jabil , il 37% degli utenti vede le carenze di qualità come un problema che impedisce la scalabilità, mentre il 39% incolpa i limiti tecnologici.

Per aiutare gli utenti a migliorare la consistenza delle loro parti e superare frustranti fallimenti, un certo numero di aziende come Printpal, così come altri ricercatori e istituti stanno ora lavorando su algoritmi in grado di avvisare gli utenti di errori in tempo reale. Per scoprire come funzionano questi pacchetti software basati sull’intelligenza artificiale e dove potrebbero essere applicati in futuro, l’industria della stampa 3D ha parlato con esperti di tutto il settore.

Quando si tratta di produzione su scala industriale tramite tecnologie come Laser Powder Bed Fusion (LPBF), è fondamentale capire come ogni fase del processo influisca sulla qualità delle parti prodotte. In particolare, la porosità dei componenti metallici può essere un problema.

Per avere un’idea precisa delle cause di tale porosità, Noah Paulson dell’Argonne National Research Lab e il suo team hanno escogitato un metodo per utilizzare il ML per prevedere i difetti . In effetti, il team è riuscito a utilizzare la termografia per identificare la cronologia della temperatura di diverse parti stampate, prima di inserire questi dati in algoritmi ML in grado di prevedere le possibilità di porosità sotto la superficie nelle costruzioni future.

“La previsione della porosità ML in situ può prevedere la probabilità di formazione di difetti durante la stampa di ciascun componente”, afferma Paulson. “Questo fornisce un’indicazione di quando è probabile che venga compromesso e dovrebbe quindi essere riservato a ulteriori valutazioni distruttive o non distruttive. Poiché queste tecniche richiedono più tempo e sono più costose, il loro utilizzo potrebbe essere ridotto al minimo con l’aiuto del ML”.

“UNA VOLTA ADDESTRATO, ML PUÒ PREVEDERE LA PROBABILITÀ DI POROSITÀ SOTTO LA SUPERFICIE PER UNA NUOVA MISURAZIONE CRONOLOGICA TEMPO-TEMPERATURA”.

Altrove, in un altro dei principali istituti di ricerca degli Stati Uniti, l’ Oak Ridge National Lab (ORNL), gli scienziati stanno anche sviluppando un framework digitale per la certificazione e la qualificazione delle parti stampate. È nel perseguimento di questo obiettivo che il team ha creato ” Peregrine “, un algoritmo progettato per rilevare automaticamente le anomalie nelle caratteristiche della trama di ogni livello di oggetto, tramite l’imaging digitale.

Grazie alla sua robusta architettura di rete neurale, si dice che il software sia in grado di rilevare e identificare in modo affidabile le cause di più classi diverse di difetti. In particolare, Peregrine scopre come alcune caratteristiche della trama morfologica corrispondano ad anomalie, prima di utilizzare questi dati per creare un modello che può essere distribuito per informare le stampe future.

“Ripetendo il processo sull’intera altezza del volume stampato, è possibile creare un modello 3D del componente che può quindi essere confrontato con il progetto originale per produrre una mappa 3D di tutti i pori”, spiega Vincent Paquit, gruppo di ORNL leader per l’analisi dei sistemi energetici. “Tradizionalmente, questa valutazione viene eseguita utilizzando l’imaging TC a raggi X, un processo che richiede il completamento del processo di produzione”.

“L’analisi dei dati in situ di Peregrine fornisce lo stesso feedback, ma in tempo reale, consentendo quindi agli utenti di interrompere il processo in caso di rilevamento precoce di un guasto catastrofico”, ha aggiunto. “Sebbene il monitoraggio in situ non debba essere visto come un sostituto dell’imaging TC a raggi X, fornisce una soluzione complementare per il campionamento statistico”.

Sebbene gli algoritmi di stampa 3D con intelligenza artificiale rimangano generalmente in una fase relativamente iniziale di sviluppo, i ricercatori hanno iniziato a sperimentare le prime applicazioni per loro. Alla fine dell’anno scorso, ad esempio, un team congiunto della Penn State University e dell’US Air Force Research Lab (AFRL) ha utilizzato ML per generare un modello unico che identifica i difetti durante le build e lo ha distribuito su parti di antenne stampate in 3D.

“Il nostro approccio è una variazione della simulazione in linea, tuttavia la previsione surrogata ML è molto veloce”, afferma il dott. Philip Buskohl, ingegnere meccanico di ricerca di AFRL sul progetto. “Ciò richiede il pagamento anticipato dei costi di simulazione per creare il set di formazione, ma apre le porte alla previsione in tempo reale e alla successiva riparazione dei difetti”.

Due anni fa, Aliaksei Petsiuk della Western University ha anche iniziato a lavorare con il noto innovatore della stampa 3D Joshua Pearce per sviluppare un algoritmo di rilevamento degli errori open source . Parlando con l’industria della stampa 3D, Pearce ha ora rivelato che continua a sviluppare la tecnologia con i colleghi, poiché afferma che prodotti come Spaghetti Detective tendono a scoprire grandi fallimenti, ma “perdono problemi più sottili”.

“Più recentemente, abbiamo ottenuto risultati eccezionali realizzando immagini sintetiche con Blender”, afferma Pearce. “Rileviamo le anomalie della stampa 3D confrontando le immagini degli strati stampati da una fotocamera fissa, con le immagini di riferimento basate su codice G di un processo ideale. Questo metodo open source consente al programma di notare gli errori critici nelle prime fasi del loro verificarsi e di sospendere la produzione”.

Identificare una scappatoia guidata dall’IA?

Tuttavia, mentre i progetti di Buskohl e Pearce riflettono il potenziale delle tecnologie di intelligenza artificiale nel promuovere la stampa 3D open source e la produzione di difesa, la ricerca condotta presso la NYU Tandon ha scoperto alcune delle sue potenziali insidie.

Sfruttando l’apprendimento automatico, gli ingegneri dell’università hanno segnalato il reverse engineering di componenti stampati in 3D in fibra di vetro e carbonio . Sebbene il team dietro il progetto abbia inizialmente ideato il proprio software per progettare parti complesse e stimarne le proprietà, hanno scoperto che “invertendo il flusso di informazioni” è possibile ricostruire una replica senza il consenso dei progettisti.

Secondo Nikhil Gupta, un professore Tandon della NYU e uno del team dietro il documento, ciò non significa necessariamente che il reverse engineering sia attualmente in corso, ma spera che i suoi risultati almeno “avvisino la comunità di progettazione” della possibilità.

“Non sembra che i metodi ML siano attualmente utilizzati per il reverse engineering perché sia la produzione additiva di materiali compositi che l’uso di ML per la progettazione di materiali compositi sono in fase nascente”, spiega Gupta. “Tuttavia, la maturazione di queste tecnologie nel tempo aumenterà il rischio di reverse engineering”.

Che si tratti di studiare i vantaggi o gli svantaggi dell’implementazione dell’IA nella stampa 3D, è chiaro che una quantità significativa di ricerca viene riversata per esplorarne il pieno potenziale. Sebbene molti di questi approcci basati su algoritmi in fase di sviluppo siano ancora lontani anni dall’utilizzo finale, aziende come Sigma Labs sono già riuscite a portare i loro sul mercato.

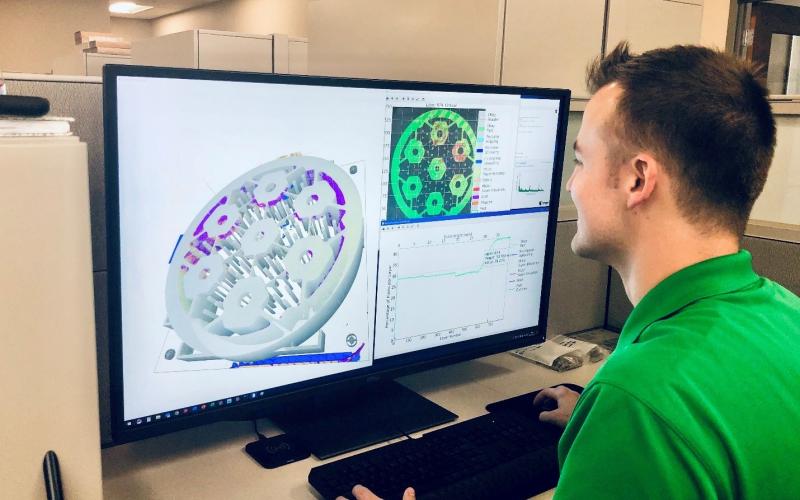

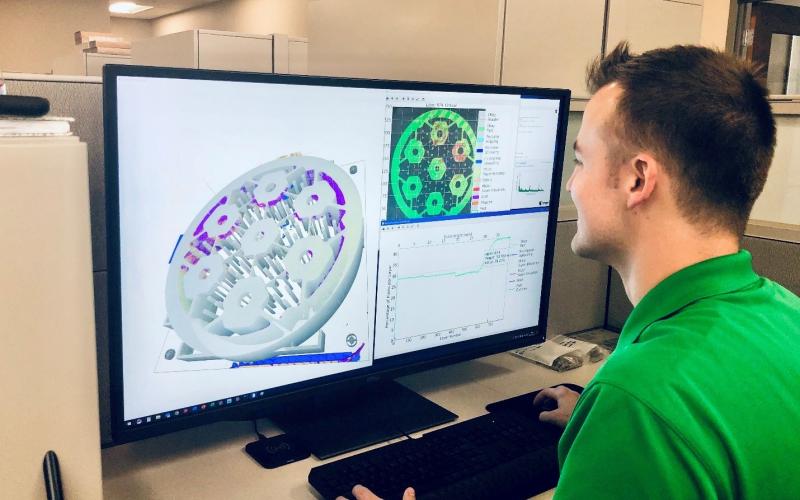

Al momento, le entrate dell’azienda rimangono relativamente basse, ma continuano a promuovere stretti legami con gli appaltatori governativi. In effetti, il software di monitoraggio in tempo reale PrintRite3D di Sigma Lab è stato persino selezionato da Lockheed Martin per supportare la sua divisione spaziale nel marzo dello scorso anno. Tuttavia, mentre la piattaforma è attualmente composta da moduli hardware e software, Sigma Labs ha ora svelato l’intenzione di lanciare un’offerta solo software , prevedendo che potrebbe essere adottata da ben il 10% degli utenti di stampanti 3D in metallo.

Quindi, cosa significa questo per l’IA nel settore della stampa 3D? Secondo Lebiedzinski, i recenti progressi nella tecnologia suggeriscono che pacchetti software come PrintRite3D e PrintWatch della sua azienda sbloccheranno una maggiore automazione nel settore. Questo, afferma il CEO di Printpal, potrebbe rivelarsi particolarmente vantaggioso per gli uffici di servizi di stampa 3D, in quanto consente loro di eseguire una manutenzione preventiva che riduce al minimo i tempi di fermo macchina e di dare la priorità agli ordini in base alla spedizione ottimale delle parti.

“L’obiettivo finale del software di intelligenza artificiale è di funzionare continuamente senza alcuna interazione umana”, conclude Lebiedzinski. “Il software selezionerà automaticamente i lavori di stampa, li stamperà, li spazzerà via dal letto in un serbatoio e ripeterà il processo. L’apprendimento automatico sarà fondamentale per far funzionare questo sistema in modo corretto ed efficiente”.