I ricercatori del Massachusetts Institute of Technology (MIT) hanno addestrato un modello di apprendimento automatico per monitorare e regolare il processo di stampa 3D per correggere gli errori in tempo reale.

I ricercatori del MIT hanno addestrato un sistema di apprendimento automatico

Nuovi materiali che possono essere utilizzati nella stampa 3D vengono sviluppati costantemente, ma capire come stampare con essi può essere un enigma complesso e costoso. Spesso, gli operatori devono utilizzare prove ed errori manuali, possibilmente effettuando migliaia di stampe per determinare i parametri ideali che stampano in modo coerente il nuovo materiale in modo efficace.

I ricercatori del MIT hanno ora utilizzato l’intelligenza artificiale per semplificare la procedura. Gli scienziati dell’istituto hanno sviluppato un nuovo sistema di apprendimento automatico che utilizza la visione artificiale per osservare il processo di produzione e quindi correggere gli errori nel modo in cui gestisce il materiale in tempo reale.

Il lavoro evita il processo proibitivo di stampare migliaia o milioni di oggetti reali per addestrare la rete neurale. Potrebbe anche consentire agli ingegneri di incorporare più facilmente nuovi materiali nelle loro stampe.

L’incorporazione di nuovi materiali nelle stampe potrebbe aiutare gli ingegneri a sviluppare oggetti con speciali proprietà elettriche o chimiche. Potrebbero anche essere aiutati a regolare il processo di stampa al volo se le condizioni del materiale o dell’ambiente cambiano inaspettatamente.

“Questo progetto è davvero la prima dimostrazione della creazione di un sistema di produzione che utilizza l’apprendimento automatico per apprendere una politica di controllo complessa”, afferma l’autore senior Wojciech Matusik, professore di ingegneria elettrica e informatica al MIT.

Matusik, che guida il Computational Design and Fabrication Group (CDFG) all’interno del Computer Science and Artificial Intelligence Group (CSAIL), ha proseguito: “Se hai macchine di produzione più intelligenti, possono adattarsi all’ambiente mutevole sul posto di lavoro in realtà tempo, per migliorare le rese o la precisione del sistema. Puoi spremere di più dalla macchina.

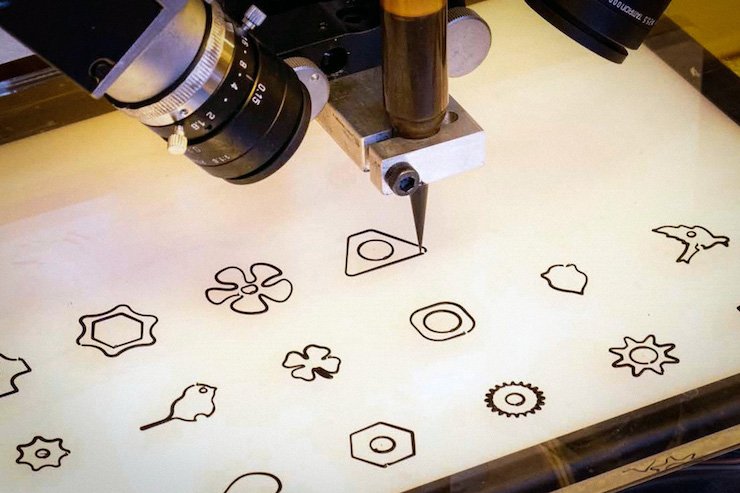

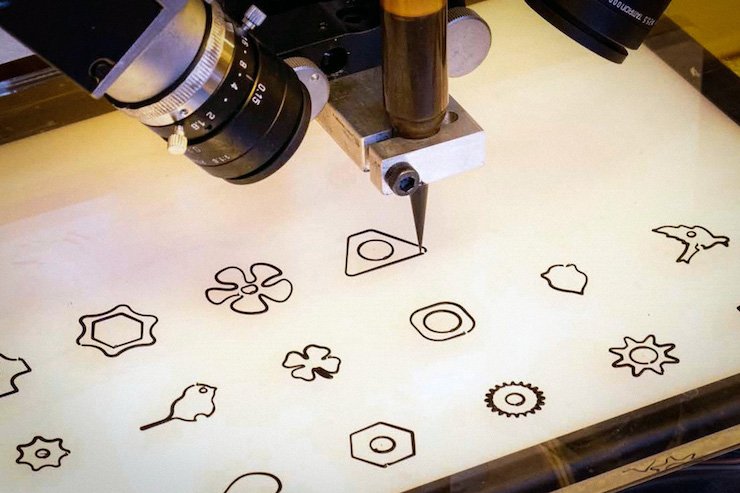

Lo sviluppo di un sistema di apprendimento automatico comporta molte sfide, i ricercatori avevano bisogno di misurare ciò che stava accadendo sulla stampante in tempo reale. Hanno sviluppato un sistema di visione artificiale utilizzando due telecamere puntate sull’ugello della stampante 3D.

Il sistema punta una luce sul materiale mentre viene depositato e, in base a quanta luce passa attraverso, calcola lo spessore del materiale.

Mike Foshey, ingegnere meccanico e project manager del CDFG, ha dichiarato: “Puoi pensare al sistema di visione come a un insieme di occhi che osservano il processo in tempo reale”.

Il controller elaborerebbe le immagini ricevute dal sistema di visione e, in base a qualsiasi errore che vede, regolerebbe la velocità di avanzamento e la direzione della stampante. L’addestramento di un controller basato su rete neurale per comprenderlo richiede molti dati e richiede la realizzazione di milioni di stampe. Quindi, è stato invece costruito un simulatore.

Per addestrare il controllore è stato utilizzato un processo noto come apprendimento per rinforzo. Il modello appreso attraverso un metodo di prova ed errore con un metodo di ricompensa, in cui il modello ha selezionato i parametri di stampa e dopo che è stato mostrato l’output atteso, è stato premiato quando i parametri scelti hanno ridotto al minimo l’errore tra la stampa e il risultato atteso.

Nel mondo reale, le condizioni in genere cambiano a causa di lievi variazioni o rumore nel processo di stampa. I ricercatori hanno creato un modello numerico che approssima il rumore della stampante 3D, che hanno utilizzato per aggiungere rumore alla simulazione per ottenere risultati più realistici.

“La cosa interessante che abbiamo scoperto è che, implementando questo modello di rumore, non siamo stati in grado di trasferire la politica di controllo che era stata esclusivamente addestrata nella simulazione sull’hardware senza addestramento con alcuna sperimentazione fisica”, ha affermato Foshey. “Non abbiamo avuto bisogno di effettuare alcuna messa a punto sull’attrezzatura reale in seguito.”

I ricercatori affermano che quando il controller è stato testato ha stampato in modo più accurato rispetto a qualsiasi altro controllo. La politica di controllo apprende anche come si diffondono i materiali dopo essere stati depositati e regola i parametri di conseguenza.

I prossimi passi sono per i ricercatori lo sviluppo di controller per altri processi di produzione. Vogliono vedere come l’approccio può essere modificato per scenari con più strati di materiale o più materiali stampati contemporaneamente. Le iterazioni future potrebbero anche utilizzare l’IA per riconoscere e regolare la viscosità in tempo reale.